行业经验

15 years of experience生产基地

Production capacity工程实例

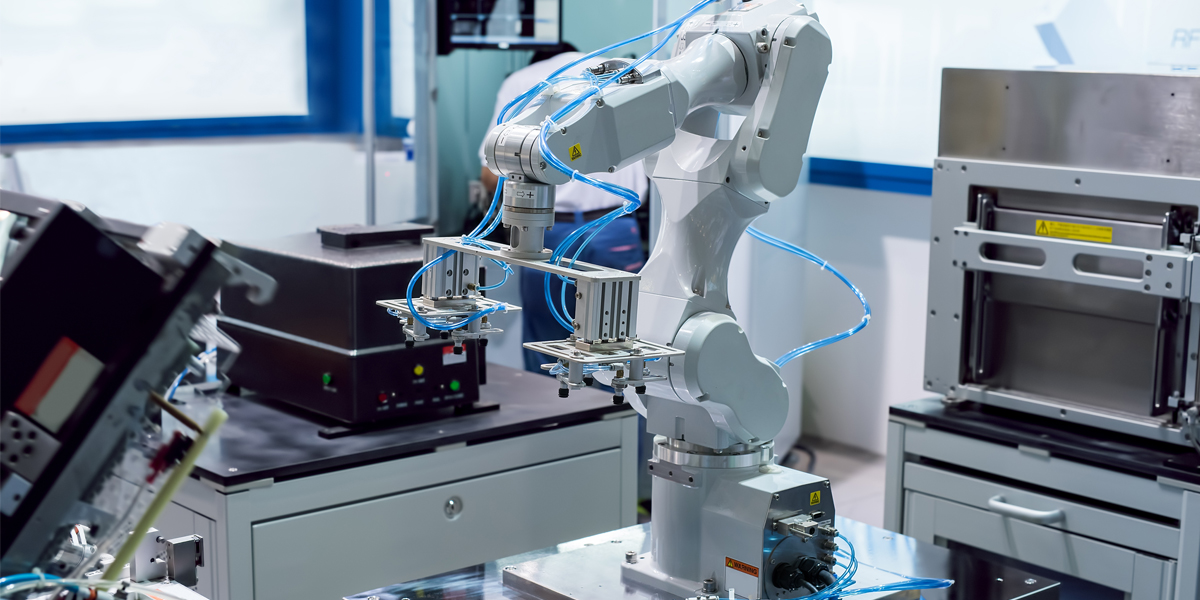

R&D production team尖端生产设备

High precision equipment中国智能设备厂家 只做品质机械

助力制造业升级 完成自动化转型

4大优势 值得信赖

我们遵循严谨的铸造工艺流程,并依靠严格的生产制造品质管控,全新的生产设备,严谨的生产过程

先进的生产工艺,锻造出高品质产品,为客户提供汽车配件、纺织、电子产品、家电类等优质的服务

科智捷经过多年的努力,团队已经具备良好的研究和试验条件,拥有经验丰富的科研技术人员

每一毫尺寸都是工程师的细心考究,时刻对产品保持严谨之心,将匠人精神与产品生产融会贯通

售后服务是确保产品质量稳定可靠运行的重要环节, 是我们公司质量管理的延伸,是我们公司“产精品,讲诚信”宗旨的重要体现

我们的售后服务始终做到认真负责,为用户排忧解难

工业装备前沿资讯一手掌握

随着现代工业的不断进步,非标自动化机械已经成为生产过程中必不可少的组成部分。

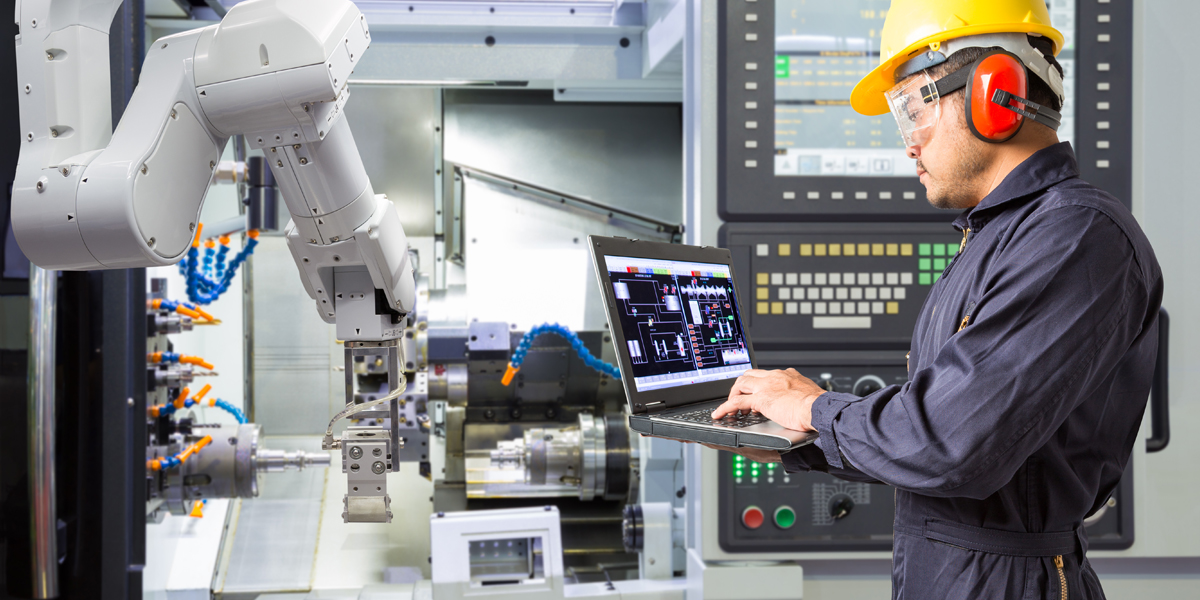

自动化技术在各行各业都取得了巨大的进步,特别在制造业中,装配过程是发生重大变化的一个领域。多年来,自动化技术的发展一直是企业运营和效率的关键。

随着推行“新基建”计划和现代制造业的快速发展,越来越多的人开始关注非标自动化机械。

随着劳动力成本不断上升,越来越多的企业开始关注工业自动化设备领域,尤其是非标自动化设备。与传统的标准设备不同,非标自动化设备具有灵活的个性化定制、简便的操作和多功能的特点,为工业制造行业带来了新的发展机遇。我国非标自动化设备开始崭露头角,但在发展过程中面临许多障碍。

执行部件包括电气部件、气动部件和液压部件。三种不同执行器的区别仅限于不同的驱动模式和控制介质。执行器主要包括电机、电气缸、气缸和液压缸。

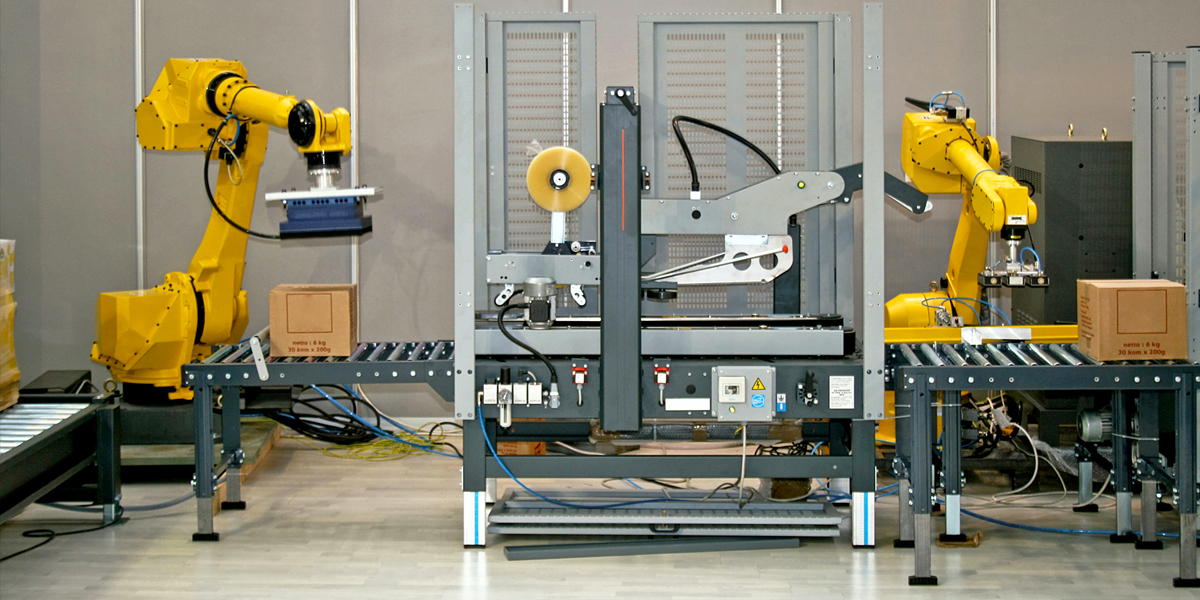

青岛上下料机器人机械手可以为企业机床实现规模化、无人化的上下料模式,也是大型工业企业未来的发展方向。

装卸机器人的使用计划涉及食品包装、汽车制造、机械加工、物流仓库、医疗设备制造等多项工作。装卸机器人的工作能力直线上升,质量稳定,工作履行责任,不受其他外部因素影响,24小时不间断工作,使用寿命长。在重复性强、单一庸俗、强度高的职场中,人们的工作越来越差,装卸机器人已经无法阻止人工劳动。

工业自动化设备是指机械、设备或生产过程中信息处理和过程控制的总称。它可以根据预期目标实现测量、操作等信息处理和过程控制,无需人工直接干预。通过引入自动化技术,企业可以提高生产效率,保证产品质量,节省人工成本,确保安全。